AKTUALNOŚCI

Zastosowanie termoplastów do produkcji zbiorników i innych aparatów.

Zbiorniki z termoplastycznych tworzyw sztucznych są coraz częściej wykorzystywane w wielu gałęziach przemysłu m.in. chemii, ochronie środowiska, przemyśle spożywczym i energetyce.

Zbiorniki z termoplastycznych tworzyw sztucznych są coraz częściej wykorzystywane w wielu gałęziach przemysłu m.in. chemii, ochronie środowiska, przemyśle spożywczym i energetyce.

Czy jest to udany kompromis pomiędzy doskonałą odpornością chemiczną i korzystną ceną?

W związku ze specyficznymi właściwościami termoplastów urządzenia obarczone są pewnymi ograniczeniami. Najważniejsze to:

- Zbiorniki z termoplastycznych tworzyw sztucznych są urządzeniami bezciśnieniowymi i jako takie nie mogą służyć do magazynowania gazów.

- Ze względu na specyficzne własności mechaniczne termoplastów nie możemy pozwolić sobie na pełną swobodę w dobieraniu kształtów

- W wyższych temperaturach występuje zjawisko płynięcia, które praktycznie eliminuje możliwość wytwarzania urządzeń o temperaturze pracy powyżej 150oC

Powyższe ograniczenia skompensowane są jednak bezsprzecznymi zaletami termoplastów jako materiałów konstrukcyjnych:

- Doskonała odporność chemiczna. Termoplasty charakteryzują się odpornością na korozyjne działanie większości kwasów, w tym kwasu solnego, siarkowego i zasad.

- Niektóre rodzaje tworzyw charakteryzują się niemal całkowitą odpornością na warunki atmosferyczne, w tym promieniowanie UV.

- Długi czas eksploatacji urządzeń, podczas którego nie jest wymagane przeprowadzanie żadnych czynności konserwacyjnych (malowanie, gumowanie, laminowanie itp.).

- Łatwość obróbki mechanicznej i co się z tym wiąże niskie koszty produkcji.

Z wyżej wymienionych zalet najważniejszą jest odporność chemiczna tworzyw. Cecha ta determinuje główne zastosowanie zbiorników z termoplastów – zbiorniki magazynowe i magazynowo – procesowe przeznaczone do pracy z mediami silnie korozyjnymi i niebezpiecznymi dla środowiska.

Poniżej omówimy w skrócie poszczególne konstrukcje:

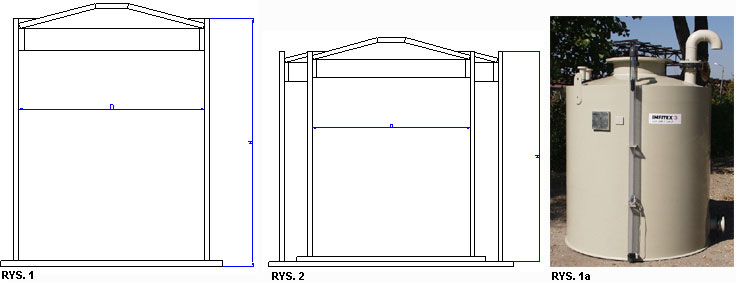

Zbiorniki magazynowe – cylindry o osi pionowej, z dniem płaskim i pokrywą stożkową. Takie zbiorniki przeznaczone są do posadowienia na płaskim, stabilnym podłożu, np. ławie fundamentowej. W zależności od dobranego tworzywa mogą być posadowione wewnątrz, lub na zewnątrz budynków. Projektowany okres eksploatacji: do 25 lat, podczas którego nie przewiduje się żadnych czynności obsługowych, co ma kolosalny wpływ na koszty eksploatacji(rys 1).

Specyficznym typem zbiornika magazynowego jest „zbiornik w zbiorniku”(rys2). Jest to układ dwóch zbiorników, w którym zbiornik wewnętrzny pełni rolę magazynowego, a zewnętrzny – tacy wychwytującej, która w razie awarii przejmie całą ciecz. Taka postać konstrukcyjna jest szczególnie zalecana do magazynowania mediów żrących, trujących oraz takich, których wyciek może spowodować zagrożenie dla życia lub środowiska naturalnego. Dodatkowy zbiornik eliminuje, zatem konieczność budowania dodatkowej tacy wychwytującej, geomembrany lub innych, zalecanych przez przepisy, ale kosztownych urządzeń.

Zbiorniki magazynowo – procesowe – podobnie jak omówione powyżej, mają kształt cylindra o osi pionowej, z tą różnicą, że dno jest stożkowe, lub pochyłe. Dodatkowo taki zbiornik można wyposażyć w różne urządzenia mieszające, pomiarowe itp. Zbiorniki takie przeznaczone są do produkcji, roztwarzania i konfekcjonowania chemikaliów. Ze względu na specyfikę instalacji zbiorniki te najczęściej montowane są wewnątrz budynków. Ze względu na zmienne obciążenia i temperatury żywotność tych urządzeń jest mniejsza – do 15 lat.

Zbiorniki prostopadłościenne – konstrukcje najbardziej pracochłonne a co za tym idzie najdroższe. Zbiornik taki składa się z konstrukcji nośnej (najczęściej stalowej) i wkładu wykonanego z termoplastów (rys 3, 4 i 5). Pracochłonność i skomplikowany proces produkcji powodują że zbiorniki prostopadłościenne są najdroższe. Z tego względu stosowane są jedynie tam, gdzie regularny kształt prostopadłościanu odgrywa kluczową role. Zbiorniki prostopadłościenne najczęściej wykorzystywane są jako wanny trawialnicze do cynkowni i zbiorniki procesowe do galwanizerni. Taki zbiornik może być wyposażony w kanały wentylacyjne, klapy zamykające lustro cieczy itp. Wszystkie te elementy mogą być wykonane z termoplastów, dzięki czemu są również odporne na korozyjne działanie mediów.

Po dokonaniu wyboru postaci konstrukcyjnej należy wybrać tworzywo, z jakiego będzie wykonany dane urządzenie. Spośród wielu termoplastów, cztery podstawowe (PE, PP, PVC i PVDF) wraz z ich odmianami nadal są najczęściej wybierane jako materiał konstrukcyjny.

Polietylen (—CH2—CH2—)n jest tworzywem termoplastycznym obojętnym fizjologicznie, odpornym na działanie związków chemicznych. Ze względu na brak heteroatomów i podwójnych wiązań w łańcuchu polietylen wykazuje bardzo dobre właściwości dielektryczne. Jest również odporny na starzenie atmosferyczne i termiczne w większym stopniu niż inne tworzywa termoplastyczne. Właściwości całej grupy polietylenów są przede wszystkim funkcją ich budowy chemicznej i struktury fizycznej oraz modyfikacji różnymi środkami pomocniczymi. Zależą głównie od: metod i warunków syntezy, stopnia krystaliczności i gęstości, stopnia polimeryzacji, masy cząsteczkowej i jej polidyspersyjności oraz stopnia rozgałęzień bocznych.

Polipropylen (CH2–CH=CH2) jest najprostszym węglowodorem szeregu olefinowego. Właściwości polipropylenów zależą głównie od ich masy cząsteczkowej

i stopnia polidyspersyjności, taktyczności, krystaliczności i metod otrzymywania.

Polipropylen, w porównaniu z polietylenem, charakteryzuje się następującymi właściwościami:

- mniejszą gęstością,

- wyższą temperaturą zeszklenia,

- wyższą temperaturą mięknienia,

- mniejszą odpornością na uderzenie w niskiej temperaturze,

- mniejszą odpornością na utlenianie.

Największe znaczenie techniczne ma polipropylen izotaktyczny charakteryzujący się dużą wytrzymałością na rozciąganie, dość sztywny i twardy. Jego mniejsza odporność na utlenianie w podwyższonej temperaturze (w porównaniu z PE) jest związana z występowaniem trzeciorzędowych atomów węgla w makrocząsteczkach.

Poli(chlorek winylu) (PVC) jest pierwszym syntetycznym termoplastem, wytwarzanym w skali przemysłowej. Należy również do nielicznych o tak nowoczesnych zastosowaniach przy najstarszym rodowodzie. Przemysłowy PVC jest termoplastycznym białym proszkiem o gęstości-1350-1460 kg/m3 i masie cząsteczkowej 30-150 tyś. Charakteryzuje się stosunkowo małym udziałem fazy krystalicznej (ok. 10%), temperaturą zeszklenia Tg ok. 80°C, temperaturą mięknienia Tm 145-170°C. Wykazuje również dużą sztywność i dobre właściwości wytrzymałościowe co jest wynikiem dużych sił wzajemnych oddziaływań dipolowych wiązań węgiel-chlor w makrocząsteczkach polimeru. Ta polarność jest także przyczyną nierozpuszczalności PVC w bardzo wielu rozpuszczalnikach niepolarnych [3].

Poli(fluorek winylidenu) (PVDF) jest tworzywem twardym, o dużej wytrzymałości mechanicznej, otrzymywanym w wyniku rodnikowej polimeryzacji fluorku winylidenu (prowadzonej metodami w emulsji i suspensji). Polimer ten charakteryzuje się dobrą stabilnością termiczną (do 300350C) oraz średnią temperaturą topnienia (170180C), co umożliwia jego przetwórstwo typowymi metodami dla polimerów termoplastycznych (200250C)

Przy doborze materiału należy odpowiedzieć na kilka kwestii:

- Jakie medium będzie przechowywane w zbiorniku?

- Jaka będzie przewidywana temperatura pracy?

- Gdzie będzie posadowiony zbiornik?

Kwestia odporności chemicznej jest najważniejszym pytaniem, na jakie musi odpowiedzieć konstruktor podczas doboru materiału.

Polietyleny są odporne na działanie rozcieńczonych kwasów, wodnych roztworów zasad, rozpuszczalników, alkoholi, gazoliny i wody; tłuszcze i oleje powodują tylko niewielkie ich pęcznienie. Nie są z kolei odporne na silnie utleniające kwasy, ketony, węglowodory aromatyczne, chlorowane węglowodory i niektóre typy detergentów. Ponadto są nieodporne na korozję naprężeniową. Działanie czynników atmosferycznych, a w tym szczególnie promieniowania UV i działanie tlenu powodują przyspieszone procesy starzeniowe (-oksydacja), przejawiające się we wzroście kruchości, rys i pęknięć. Dlatego konieczne jest stosowanie odpowiednich stabilizatorów.

Polipropylen jest polimerem niepolarnym i charakteryzuje się bardzo dobrą odpornością chemiczną, wykazuje przy tym dobrą odporność naprężeniową.

Jest on odporny na kwasy (z wyjątkiem kwasów utleniających), zasady, roztwory soli, rozpuszczalniki, alkohole, wodę, soki owocowe, niektóre oleje i tłuszcze

(w temperaturze pokojowej) oraz detergenty. Nie jest odporny na węglowodory aromatyczne i chlorowane, a także benzen i ligroinę, rozpuszcza się w gorącym ksylenie i stężonych czynnikach utleniających.

Poli(chlorek winylu) pęcznieje lub rozpuszcza się w estrach, ketonach, chlorowcopochodnych organicznych, tetrahydrofuranie, pirydynie i disiarczku węgla.

Poli(fluorek winylidenu) jest odporny na działanie kwasów, zasad, silnych utleniaczy, fluorowców, a także wiele związków organicznych i. Nie jest odporny na działanie rozpuszczalników polarnych (np. difenyloformamid, sulfotlenek dimetylu),

a także acetonu, oleum. Nie jest również odporny na czynniki sulfonujące

w podwyższonej temperaturze.

Szczegółowe zastosowanie przedstawionych materiałów dostępne są w materiałach informacyjnych publikowanych przez producentów tworzyw.

Konieczność posadowienia zbiornika na wolnym powietrzu jest bardzo ważnym kryterium, ponieważ niektóre tworzywa przy dłuższym składowaniu na wolnej przestrzeni mogą ulegać powolnej degradacji pod wpływem działania czynników atmosferycznych a zwłaszcza promieniowania UV. W wyniku działania promieniowania UV pojawiają się odbarwienia a także pogarszają się własności mechaniczne tworzyw. Ponadto ujemne temperatury mogą wpłynąć na pogorszenie własności mechanicznych tworzyw. Fakt ten dotyczy przede wszystkim nieprzystosowanych specjalnie do użytku zewnętrznego tworzyw takich jak:

- PE-HD naturalny i kolorowy (za wyjątkiem czarnego),

- PP naturalny i kolorowy, np. szary

- Bardzo dobrą odporność na czynniki atmosferyczne bez dodatkowych stabilizatorów na promienie UV wykazuje PVDF naturalny i kolorowy

Dodatkowo ujemne temperatury mogą wpłynąć na pogorszenie własności mechanicznych tworzyw. Z powyższych powodów nie zaleca się wykorzystywania PP i PVC do produkcji zbiorników przeznaczonych do użytku na wolnym powietrzu.

Ze strony zamawiającego najważniejsze jest zapewnienie odpowiedniej jakości przy minimalnych kosztach urządzenia. Z tego powodu PVDF, pomimo dobrej odporności chemicznej i termicznej, nie jest często wykorzystywany do produkcji zbiorników.

Podsumowując, wybór tworzywa jest zawsze kompromisem pomiędzy spełnieniem wyżej wymienionych kryteriów.

W artykule niniejszym omówiono jedynie pobieżnie zagadnienia dotyczące doboru tworzyw do produkcji różnego rodzaju zbiorników. Wnioskiem może być stwierdzenie, że pomimo wielu zalet, stosowanie tworzyw termoplastycznych obarczone jest pewnymi ograniczeniami. Ciągły postęp nauki prowadzi z jednej strony do coraz to nowszych, doskonalszych tworzyw, a z drugiej – stawia coraz większe wymagania dotyczące jakości, odporności chemicznej i bezpieczeństwa.

IMFITEX Jerzy Jarawka sp.j.

ul. Szkolna 15

47-225 Kędzierzyn - Koźle

tel/fax: (0 77) 40 60 180

tel/fax: (0 77) 40 60 181

Źródło: IMFITEX Jerzy Jarawka sp.j. | tel/fax: (0 77) 40 60 180

dodano: 11:04, 02.3.2007

|

|

Copyright © 2003 - 2024